|

| 貨號(hào) | S1 |

| EINECS編號(hào) | 001 |

| 品牌 | 鑫萬騰 |

| 是否危險(xiǎn)化學(xué)品 | 否 |

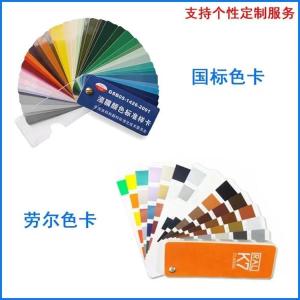

| 顏色 | 可調(diào)色 |

| CAS編號(hào) | |

| 別名 | 煙囪防腐涂料 |

| 保質(zhì)期 | 6個(gè)月 |

| 耐水性 | 強(qiáng) |

| 英文名稱 | gaofenzinamishimoxifuguifangfutuliao |

| 包裝規(guī)格 | 25 |

| 分子式 | 1 |

| 是否進(jìn)口 | 否 |

高分子納米石墨烯氟硅防腐涂料

石墨烯氟硅在防腐蝕涂料中的防腐蝕機(jī)理